Kromkarbid er en keramisk forbindelse som finnes i flere forskjellige kjemiske sammensetninger: Cr3 C2, Cr7 C3 og Cr23 C6. Under standardforhold eksisterer den som grå substans. Krom er et veldig hardt og korrosjonsbestandig metall. Den er også flammehemmende, noe som betyr at den holder seg sterk selv ved høye temperaturer.

Disse egenskapene til krom gjør det nyttig som tilsetningsstoff i metallegeringer. Når karbidkrystaller er integrert i overflaten av materialet, forbedrer det slitestyrken og korrosjonsmotstanden og beholder også disse egenskapene ved høye temperaturer. Den mest komplekse og mest brukte forbindelsen for dette formålet er Cr3 C2.

Beslektede mineraler inkluderer tongbait og isovitt (Cr, Fe) 23 C6, begge ekstremt sjeldne. Et annet rikt karbidmineral er yarlongitt Cr4 Fe4 NiC4.

Chromium-egenskaper

Det finnestre forskjellige krystallstrukturer for karbid som tilsvarer tre forskjellige kjemiske sammensetninger:

- Cr23 C6 har en kubisk struktur og en Vickers-hardhet på 976 kg/mm2.

- Cr7 C3 har en sekskantet krystallstruktur og en mikrohardhet på 1336 kg/mm2.

- Cr3 C2 er den mest holdbare av de tre komposisjonene og har en rombisk struktur med en mikrohardhet på 2280 kg/mm2.

Av denne grunn er Cr3 C2 hovedformelen for kromkarbid som brukes i overflatebehandling.

Synthesis

Harbidbinding kan oppnås ved mekanisk legering. I denne typen prosesser mates krommetall og karbon i form av grafitt inn i en kulemølle og males til et fint pulver. Etter å ha knust komponentene, kombineres de til granuler og utsettes for varm isostatisk pressing. Denne operasjonen bruker en inert gass, primært argon i en forseglet ovn.

Dette stoffet under trykk utøver press på prøven fra alle sider mens ovnen varmes opp. Varmen og trykket får grafitten og metallet til å reagere med hverandre og danne kromkarbid. En reduksjon i prosentandelen av karbon i den opprinnelige blandingen fører til en økning i utbyttet av Cr7 C3- og Cr23 C6-formene.

En annen metode for å syntetisere kromkarbid bruker oksid, rent aluminium og grafitt i en selvforplantende eksoterm reaksjon som fortsetter som følger:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

I denne metoden er reagenseneknust og blandet i en kulemølle. Det ensartede pulveret blir deretter komprimert til en tablett og plassert under en inert argonatmosfære. Prøven varmes deretter opp. En varm ledning, gnist, laser eller ovn kan gi varme. En eksoterm reaksjon initieres og den resulterende dampen sprer effekten utover resten av prøven.

Produksjon av kromkarbider

Mange bedrifter skaper stoffet ved å kombinere aluminiumtermisk reduksjon og vakuumbehandling ved temperaturer på 1500°C og over. En blanding av krommetall, oksid og karbon fremstilles og fylles deretter inn i en vakuumovn. Trykket i ovnen reduseres og temperaturen heves til 1500°C. Karbonet reagerer deretter med oksidet for å danne metall og gassformig monoksid, som ventileres til vakuumpumper. Kromet kombineres deretter med det gjenværende karbonet for å danne karbid.

Den nøyaktige balansen mellom disse komponentene bestemmer innholdet i det resulterende stoffet. Dette er nøye kontrollert for å sikre at produktkvaliteten er egnet for krevende markeder som romfart.

Produksjon av metallisk krom

- Forskere oppdager en ny klasse av karbider som får stabilitet fra en uordnet struktur.

- Resultatene av studien legger grunnlaget for fremtidige undersøkelser av nye karbider som er nyttige i praktiske anvendelser.

- Å lage 2D-nitrider er akkurat blitt enklere.

Metal thatbrukes i mange bedrifter, produsert ved aluminotermisk reduksjon, hvor det dannes en blanding av kromoksid og aluminiumspulver. De blir deretter lastet i et stekekar hvor blandingen antennes. Aluminium reduserer kromoksid til metall og aluminaslagg ved en temperatur på 2000-2500°C. Dette stoffet danner et smeltet basseng i bunnen av fyringskammeret, hvor det kan samles opp når temperaturen har sunket tilstrekkelig. Ellers vil kontakt være vanskelig og svært farlig. Deretter omdannes startstoffet til pulver og brukes som råstoff for produksjon av kromkarbid.

Ytterligere sliping

Knusing av kromkarbid og dets opprinnelige substans utføres i møller. Ved sliping av fint metallpulver er det alltid fare for eksplosjon. Det er grunnen til at møllene er spesialdesignet for å håndtere slike potensielle farer. Kryogen kjøling (oftest flytende nitrogen) brukes også på anlegget for å lette sliping.

Slitasjebestandige belegg

Karbider er harde, og derfor er en vanlig bruk av krom for å gi sterke slitasjebestandige belegg på deler som må beskyttes. I kombinasjon med en beskyttende metallmatrise kan det utvikles både anti-korrosjon og slitasjebestandige midler som er enkle å påføre og kostnadseffektive. Disse beleggene er laget ved sveising eller termisk sprøyting. I kombinasjon med andre resistente stoffer kan kromkarbid brukes tilforming av skjæreverktøy.

Sveiseelektroder

Disse kromkarbidstengene blir i økende grad brukt i stedet for de gamle ferrokrom- eller karbonholdige komponentene. De gir overlegne og mer konsistente resultater. I disse sveiseelektrodene dannes krom II-karbid under bindingsprosessen for å gi et slitasjelag. Imidlertid bestemmes dannelsen av karbider av de nøyaktige forholdene i den ferdige skjøten. Og derfor kan det være endringer mellom dem som ikke er synlige for elektroder som inneholder kromkarbid. Dette gjenspeiles i slitestyrken til den avsatte sveisen.

Ved testing av et hjul laget av tørr sandgummi, ble det funnet at slitasjehastigheten til sammensetningen påført ferrokrom- eller karbonelektroder var 250 % høyere. Sammenlignet med kromkarbid.

Trenden i sveiseindustrien fra stavelektroder til flusskjernetråder kommer stoffet til gode. Kromkarbid brukes nesten utelukkende i det pulveriserte elementet i stedet for ferrokrom med høyt karboninnhold fordi det ikke lider av fortynningseffekten forårsaket av overflødig jern i det.

Dette betyr at man kan få et belegg som inneholder en større mengde harde partikler, som har høy slitestyrke. Derfor, ettersom det er et skifte fra stavelektroder til flusskjernetråd på grunn av fordelene med automatisering og høyere produktivitet knyttet til sistnevnte stoffsveiseteknologi, øker markedet for karbid.

Typisk bruk for deter: hardfacing av transportørskruer, drivstoffblanderblader, pumpehjul og generelle kromapplikasjoner der det kreves slitestyrke.

Termisk spray

Ved varmespraying kombineres kromkarbid med en metallmatrise som nikkel-krom. Vanligvis er forholdet mellom disse stoffene henholdsvis 3:1. En metallmatrise er tilstede for å binde karbiden til det belagte underlaget og for å gi en høy grad av korrosjonsbestandighet.

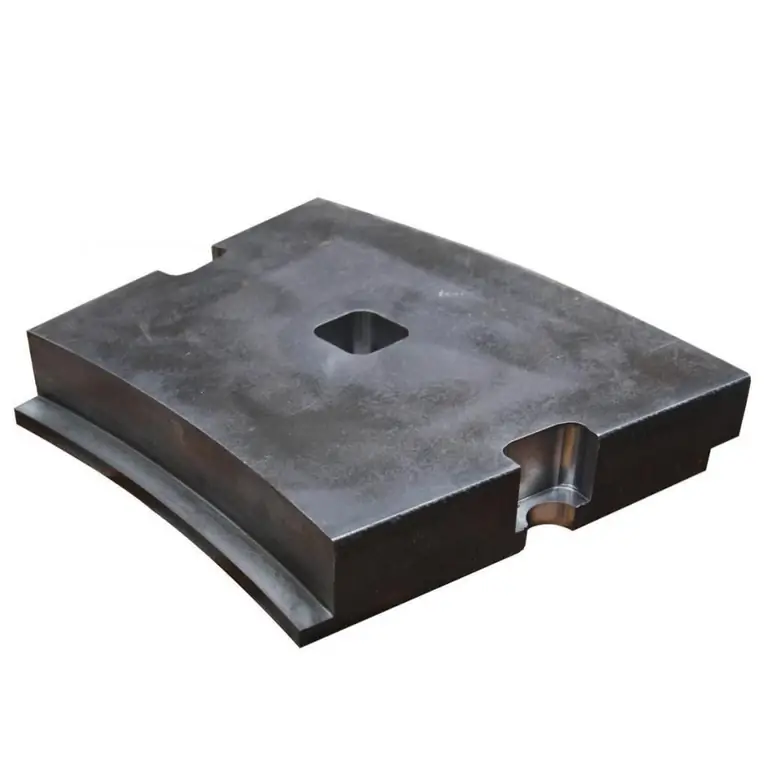

Kombinasjonen av denne egenskapen og slitestyrke gjør at termisk sprøytede CrC-NiCr-belegg er egnet som høytemperaturslitasjebarriere. Det er av denne grunn at de i økende grad blir brukt i romfartsmarkedet. Typiske bruksområder her er belegg for stangdorer, varmstansedyser, hydrauliske ventiler, maskindeler, slitasjebeskyttelse av aluminiumskomponenter og generelle bruksområder med god motstand mot korrosjon og slitasje ved temperaturer opp til 700-800°C.

Alternativ til krombelegg

Ny applikasjon for termisk sprøytede belegg som erstatning for hard produktmetning. Hardkrombelegg gir et slitesterkt skall med god overflatekvalitet til lav pris. Forkroming oppnås ved å dyppe gjenstanden som skal mettes i en beholder med en kjemisk løsning som inneholder krom. En elektrisk strøm føres deretter gjennom tanken, noe som får materialet til å avsettes på delene ogdannelse av et sammenhengende belegg. Økende miljøhensyn er imidlertid forbundet med deponering av avløpsvann fra den brukte galvaniseringsløsningen, og disse problemene har ført til at kostnadene ved prosessen har økt.

Kromkarbidbelegg har en slitestyrke som er to og en halv til fem ganger bedre enn hardkrombelegg og har ingen problemer med avløpsvann. Derfor blir de i økende grad brukt til hardforkroming, spesielt når slitestyrke er viktig eller det kreves et tykt belegg for en stor del. Dette er et interessant og raskt voksende område som vil bli viktigere ettersom kostnadene for miljøoverholdelse øker.

Skjæreverktøy

Det dominerende materialet her er wolframkarbidpulver, som er sintret med kobolt for å produsere ekstremt harde gjenstander. For å forbedre seigheten til disse skjæreverktøyene tilsettes titan, niob og kromkarbider til materialet. Sistnevntes rolle er å hindre kornvekst under sintring. Ellers vil det dannes for store krystaller under prosessen, noe som kan forringe seigheten til skjæreverktøyet.