Ishikawa-diagrammet er ett av syv enkle kvalitetsstyringsverktøy. Ved å bruke denne metoden kan du finne flaskehalser i produksjonsprosessen, finne årsaker og konsekvenser.

Fra historikk

K. Ishikawa var en japansk kvalitetsforsker. På midten av det tjuende århundre tok han opp kvalitetsstyringsmetoder og deres aktive implementering i japanske bedrifter.

Han foreslo en ny grafisk kvalitetsstyringsmetode k alt årsak-og-virkning-diagrammet eller Ishikawa-diagrammet, som også kalles "fiskebein" eller "fiskeskjelett".

Denne metoden, som tilhører en rekke enkle kvalitetssikringsverktøy, er kjent for alle i Japan - fra en skolegutt til en bedriftspresident.

I utgangspunktet introduserte Ishikawa "seks M"-regelen for diagrammet sitt (alle ord på engelsk som forårsaker produksjonsårsaker som fører til forskjellige resultater begynner med bokstaven "M"): mennesker (mann), materiale (materiale), utstyr (maskin),metode (metode), ledelse (ledelse), måling (måling).

I dag brukes Ishikawa årsak-og-virkningsdiagram ikke bare for kvalitetsanalyse, men også på andre områder, og derfor kan årsakene av første orden allerede være forskjellige.

Using the method

Denne metoden kan brukes til å identifisere årsakene til eventuelle problemer, for å analysere forretningsprosessene i virksomheten, om nødvendig, for å vurdere sammenhengen mellom "årsak-virkning"-forhold. Som regel blir Ishikawa-diagrammet født under en gruppediskusjon om et problem, utført ved hjelp av "brainstorming"-metoden.

Klassifisering av årsakene som danner "skjelettet" til diagrammet

Ishikawa-diagrammet består av en sentral vertikal pil, som faktisk representerer effekten, og store "kanter" som nærmer seg den, som kalles førsteordens årsaker. Mindre piler, k alt andreordens grunner, nærmer seg disse "ribbene", og enda mindre - tredjeordens grunner - nærmer seg dem. En slik "forgrening" kan utføres i svært lang tid, opptil n-te ordens årsaker.

Bruke brainstorming for å bygge et diagram

For å bygge et Ishikawa-diagram, må du først diskutere med teamet det eksisterende problemet og hva som er de viktigste faktorene som påvirker det.

Metoden for idédugnad eller idédugnad antyder det i diskusjonenikke bare ansatte i en bestemt virksomhet deltar, men andre personer kan også delta, siden de har et "skruppelløst øye" og nærmer seg løsningen av et problem fra en uventet vinkel.

Hvis den første diskusjonsrunden ikke oppnår konsensus om årsakene til en bestemt effekt, avholdes så mange runder som er nødvendig for å identifisere de underliggende faktorene.

I løpet av diskusjonen blir ingen ideer forkastet, de er alle nøye registrert og behandlet.

Bygg ordre

Å bygge et Ishikawa-diagram innebærer flere trinn. Den første er den riktige formuleringen av problemet:

- Det er skrevet i midten av arket vertik alt og høyrejustert horisont alt. Som regel er inskripsjonen omsluttet av et rektangel.

- Førsteordens årsaker bringes til problem-effekten, som også hovedsakelig er plassert i rektangler.

- Førsteordens grunner peker på andreordens grunner, som igjen fører til tredjeordens grunner, og så videre opp til rekkefølgen som ble bestemt under brainstormen.

Som regel skal diagrammet ha en tittel, dato for kompilering, studieobjekt. For å finne ut hvilke årsaker som tilhører den første orden, og hvilke som tilhører den andre osv., er det nødvendig å rangere dem, noe som kan utføres under brainstorming eller ved hjelp av et matematisk apparat.

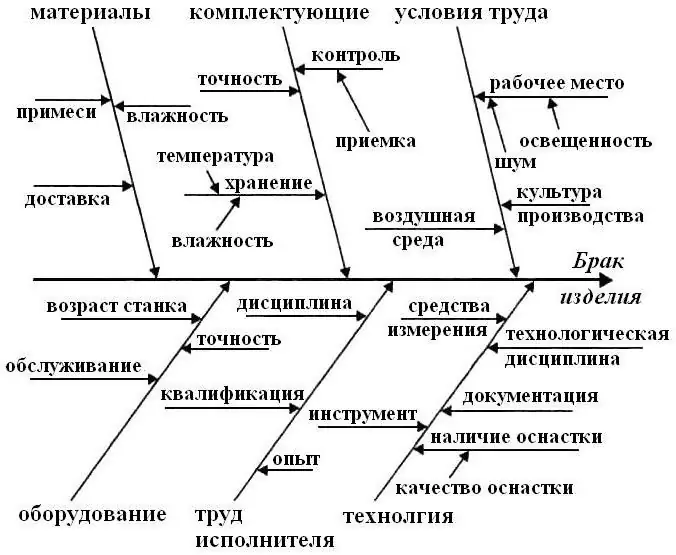

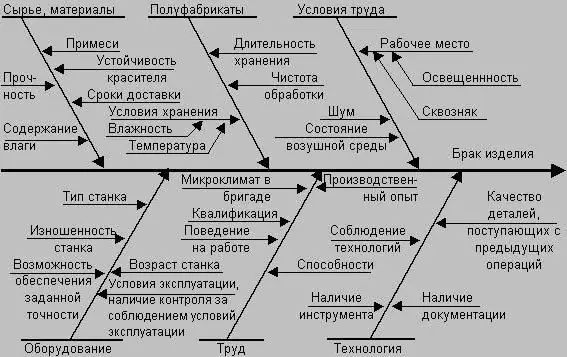

Analyse av årsakene til produktfeil

La oss vurdere Ishikawa-diagrammet ved å bruke eksemplet med analyse av årsakene til produktfeil.

I dette tilfellet opptrer en produksjonsfeil som en konsekvens (problem).

Under idédugnaden ble det identifisert ulike årsaker som påvirker avvisningen av produktet. Som et resultat av at deltakerne i brainstormingen nådde enighet, ble alle årsaker rangert, ubetydelige ble forkastet og de viktigste faktorene ble igjen.

Første ordre årsaker var materialer, utstyr, komponenter, arbeidskraft, arbeidsforhold og teknologi.

De er direkte påvirket av andre-ordens årsaker: urenheter, fuktighet, levering, nøyaktighet, kontroll, lagring, luftmiljø, arbeidsplass, produksjonskultur, maskinens alder, service, disiplin, kvalifikasjon, erfaring, verktøy, måleinstrumenter, teknologisk disiplin, dokumentasjon, utstyr (tilgjengelighet).

Andre-ordens årsaker påvirkes av tredje-ordens årsaker, som inkluderer temperatur, lagringsfuktighet, inspeksjonsgodkjenning, arbeidsplassbelysning og støy, og verktøykvalitet.

Alle disse årsakene er plassert på de riktige stedene og Ishikawa-diagrammet er bygget. Et eksempel er vist i figuren. Samtidig må du forstå at årsakene til en annen gruppe kan være annerledes.

Hovedspørsmål når du plotter et diagram

Ethvert Ishikawa-diagram bør ledsages av spørsmålet "Hvorfor?" når du analyserer det. Først stiller vi dette spørsmåletholdning til problemet: "Hvorfor oppsto dette problemet?" Ved å svare på dette spørsmålet er det mulig å identifisere årsakene til den første ordren. Still deretter spørsmålet "Hvorfor?" i forhold til hver av årsakene til den første orden, og dermed identifiserer vi årsakene til den andre orden, etc. Dessuten skiller de vanligvis ikke, men i forhold til årsakene til den tredje orden og videre, er det mer riktig å stille spørsmålet ikke "Hvorfor?", men "Hva?" eller "Hva nøyaktig?"

Ved å lære å svare på disse spørsmålene ved å bruke de gitte eksemplene på Ishikawa-diagrammet, vil du lære hvordan du bygger det selv.

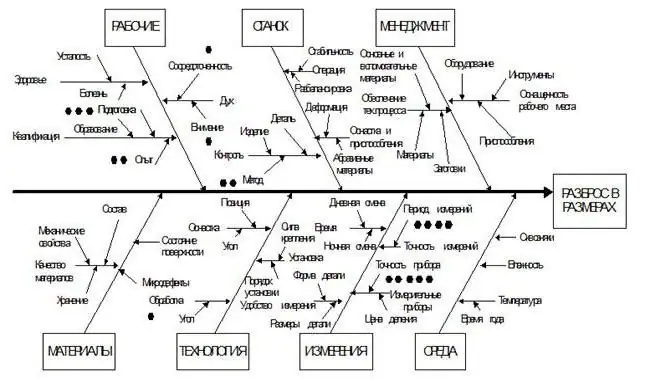

Håndtere problemet med "Spredning i detalj"

La oss vurdere Ishikawa-diagrammer ved å bruke eksemplet på en bedrift.

Industrianlegg som produserer deler står ofte overfor problemet med variasjon i delstørrelse.

For å løse dette problemet er det nødvendig å samle teknologer, arbeidere, leverandører, ledere, ingeniører, du kan invitere andre mennesker som vil hjelpe med å finne tilnærminger som ikke er gitt av spesialister på deres felt.

Med en godt utført analyse er det ikke nok å identifisere bare faktorene som forårsaker problemet, de må rangeres riktig. Dette kan gjøres under idédugnaden, etter at prosessen med å identifisere årsakene er fullført. Hvert medlem av gruppen må vurdere betydningen av individuelle årsaker fra deres synspunkt, hvoretter den generelle betydningen av årsakene vil bli bestemt.

I presentasjonenI Ishikawa-diagrammet ble følgende førsteordens årsaker identifisert ved å bruke eksemplet på en bedrift: arbeidere, materialer, teknologi, maskiner, målinger, miljø og ledelse.

Figuren viser andre og tredje ordens årsaker. Stille spørsmål "Hvorfor?" og hva?" du kan finne årsaken som skapte problemet.

Medlemmer av gruppen fastslo at de viktigste indikatorene som påvirker spredningen av detaljer er måleperioden og nøyaktigheten til instrumentene.

Dermed avhenger ikke betydningen av hvilken rekkefølge den gitte årsaken tilhører.

Fordeler og ulemper med metoden: fortsatt forskning

Hovedfordelene med den anvendte metoden:

- utløser kreativitet;

- finne gjensidige avhengigheter mellom årsaker og virkninger, bestemme betydningen av årsaker.

Hovedulemper ved bruk av dette verktøyet:

- ingen mulighet til å sjekke diagram i omvendt rekkefølge;

- Et diagram kan gjøres mye mer komplekst, noe som gjør det vanskelig å lese og trekke konklusjoner logisk.

I denne forbindelse må analysen av årsaker og virkninger fortsettes ved bruk av andre metoder, først og fremst, som A. Maslows pyramide, Pareto-diagram, stratifiseringsmetode, kontrolldiagram og andre. For en enkel løsning kan en analyse ved hjelp av et årsak-og-virkning-diagram være tilstrekkelig.

Avslutningsvis

Ishikawa-diagrammet kan brukes primært i kvalitetsstyringProdukter. I tillegg kan den brukes i design av nye produkter, modernisering av produksjonsprosesser og i andre tilfeller. Det kan bygges av én person eller av en gruppe mennesker ved tidligere diskusjon. Som et resultat av å bruke dette verktøyet i sine aktiviteter, får bedriften muligheten til i en ganske enkel form å systematisere årsakene til problem-konsekvensen som vurderes, samtidig som de velger de viktigste og fremhever de prioriterte blant dem ved å rangere.