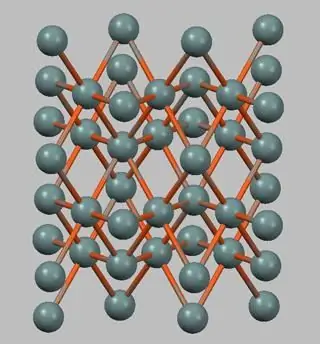

Bronse er en legering basert på kobber. Hjelpemetaller kan være nikkel, sink, tinn, aluminium og andre. I denne artikkelen vil vi vurdere typer, teknologiske funksjoner, kjemiske. sammensetningen av bronse, samt metoder for fremstilling av den.

klassifisering

1. I henhold til den kjemiske sammensetningen er dette metallet vanligvis delt inn i to grupper. Den første er tinnbronse. I dem er tinn det viktigste legeringselementet. Den andre er tinnfri. Vi vil snakke om dette mer detaljert nedenfor.

2. I henhold til de teknologiske egenskapene til bronse er det vanlig å dele den inn i deformerbar og støperi. Førstnevnte er godt bearbeidet under press. Sistnevnte brukes til formstøpte støpegods.

Dette metallet, sammenlignet med messing, har mye bedre anti-friksjon, mekaniske egenskaper, samt korrosjonsbestandighet. Faktisk er bronse en legering av kobber og tinn (som det viktigste hjelpeelementet). Nikkel og sink er ikke de viktigste legeringselementene her, for dette brukes komponenter som aluminium, tinn, mangan, silisium, bly, jern, beryllium, krom, fosfor, magnesium, zirkonium og andre.

Tinnbronse: Støperi

La oss finne ut hva et slikt metall er. Tinnbronse (bildet nedenfor viser støpte deler) er en legering som har lavere fluiditet enn andre typer. Den har imidlertid en ubetydelig volumetrisk krymping, som gjør det mulig å oppnå formede bronsestøpte. Disse egenskapene bestemmer den aktive bruken av bronse ved støping av antifriksjonsdeler. Den betraktede legeringen brukes også til fremstilling av beslag beregnet for drift i et vandig medium (inkludert sjøvann) eller i vanndamp, i oljer og under høyt trykk. Det finnes også såk alte ikke-standard støpebronser for ansvarlige formål. De brukes i produksjon av lagre, gir, foringer, pumpedeler, tetningsringer. Disse delene er designet for å fungere under høyt trykk, høye hastigheter og lav belastning.

Blybronse

Denne underarten av tinnlegeringer i støperi brukes til fremstilling av lagre, tetninger og formede støpegods. Slike bronser er preget av lave mekaniske egenskaper, som et resultat av at de under produksjon av lagre og foringer ganske enkelt påføres en stålbase i form av et veldig tynt lag. Legeringer med høyt innhold av tinn har høyere mekaniske egenskaper. Derfor kan de brukes uten stålunderlag.

Tinnbronse: deformerbar

Legeringer behandlet med trykk er vanligvis delt inn i følgende grupper:tinn-fosfor, tinn-sink og tinn-sink-bly. De har funnet sin anvendelse i tremasse- og papirindustrien (nett er laget av dem) og maskinteknikk (produksjon av fjærer, lagre og maskindeler). I tillegg brukes disse materialene til fremstilling av bimetallprodukter, stenger, bånd, strimler, tannhjul, gir, foringer og pakninger for høyt belastede maskiner, rør for instrumentering, trykkfjærer. I elektroteknikk er den utbredte bruken av bronse (smidd) på grunn av dens utmerkede mekaniske egenskaper (sammen med høye elektriske egenskaper). Den brukes til fremstilling av strømførende fjærer, pluggkontakter, kontakter. I kjemisk industri brukes tinnbronse til å produsere fjærtråd, i presisjonsmekanikk - beslag, i papirindustrien - skraper, i bil- og traktorindustrien - foringer og lagre.

Disse legeringene kan leveres i ekstra harde, harde, halvharde og myke (glødede) tilstander. Tinnbronse er vanligvis kaldbearbeidet (rullet eller trukket). Varmt metall blir kun presset. Under press er bronse perfekt bearbeidet både kald og varm.

Berylliumbronse

Dette er en legering som tilhører gruppen av utfellingsherdende metaller. Den har høye mekaniske, fysiske og elastiske egenskaper. Berylliumbronse har et høyt nivå av varmebestandighet, korrosjonsbestandighet og syklisk styrke. Den er motstandsdyktig mot lavtemperatur, magnetiserer ikke og gir ikke gnister ved støt. Herding av berylliumbronse utføres ved temperaturer på 750-790 grader Celsius. Tilsetning av kobolt, jern og nikkel bidrar til å redusere hastigheten på fasetransformasjoner under varmebehandling, noe som i stor grad letter teknologien for aldring og herding. I tillegg bidrar tilsetning av nikkel til en økning i rekrystalliseringstemperaturen, og mangan kan erstatte, om enn ikke helt, dyrt beryllium. De ovennevnte egenskapene til bronse gjør det mulig å bruke denne legeringen til fremstilling av fjærer, fjærdeler og membraner i klokkeindustrien.

En legering av kobber og mangan

Denne bronsen har spesielle høye mekaniske egenskaper. Det behandles av trykk, både kaldt og varmt. Dette metallet er preget av høy varmebestandighet, samt korrosjonsbestandighet. En legering av kobber med tilsetning av mangan har funnet bred anvendelse i ovnsarmaturer.

Silisiumbronse

Dette er en legering som inneholder nikkel, sjeldnere mangan. Et slikt metall er preget av ultrahøye mekaniske, antifriksjons- og elastiske egenskaper. Samtidig mister ikke silisiumbronse sin plastisitet ved lave temperaturer. Legeringen er godt loddet, behandlet av trykk ved både høye og lave temperaturer. Det aktuelle metallet er ikke magnetisert, gnister ikke når det treffes. Dette forklarer den utbredte bruken av bronse (silisium) i marin skipsbygging i produksjon av antifriksjonsdeler, lagre, fjærer,rister, fordampere, masker og styreforinger.

Casting Tinless Alloys

Denne bronsetypen kjennetegnes av god korrosjon, anti-friksjonsegenskaper, samt høy styrke. De brukes til fremstilling av deler som brukes under spesielt vanskelige forhold. Disse inkluderer gir, ventiler, foringer, gir for kraftige turbiner og kraner, ormer som jobber sammen med herdede ståldeler, lagre som opererer under høyt trykk og sjokkbelastninger.

Hvordan lage bronse?

Produksjonen av dette metallet må utføres i spesielle ovner som brukes til smelting av kobberlegeringer. Bronseladning kan lages av ferske metaller eller med tillegg av sekundært avfall. Smelteprosessen utføres vanligvis under et lag med flussmiddel eller kull.

Prosessen som bruker en ladning av ferske metaller skjer i en bestemt rekkefølge. Først blir den nødvendige mengden flussmiddel eller trekull lastet inn i en sterkt oppvarmet ovn. Så legges kobber der. Etter å ha ventet på at den skal smelte, øker du oppvarmingstemperaturen til 1170 grader. Etter det må smelten deoksideres, som tilsettes fosforkobber. Denne prosessen kan utføres i to trinn: direkte i ovnen og deretter i øsen. I dette tilfellet introduseres tilsetningsstoffet i like proporsjoner. Deretter tilsettes de nødvendige legeringselementene oppvarmet til 120 grader til smelten. Ildfaste komponenter bør introduseres i form av ligaturer. Ytterligere smeltet bronse (foto,nedenfor, demonstrerer smelteprosessen) omrøres til alle tilsatte stoffer er fullstendig oppløst og oppvarmet til ønsket temperatur. Ved utgivelse av den resulterende legeringen fra ovnen, før helling, må den til slutt deoksideres med resten (50%) av fosforkobber. Dette gjøres for å frigjøre bronse fra oksider og øke flyten av smelten.

Smelting fra resirkulerte materialer

For å lage bronse med resirkulerte metaller og avfall, bør smeltingen gjøres i følgende rekkefølge. Først blir kobber smeltet og deoksidert med fosfortilsetningsstoffer. Deretter tilsettes sirkulerende materialer til smelten. Etter det smeltes metallene fullstendig og legeringselementer introduseres i passende rekkefølge. I tilfelle ladningen består av en liten mengde rent kobber, er det nødvendig å først smelte de sirkulerende metallene, og deretter tilsette kobber og legeringselementer. Smelting utføres under et lag med flussmiddel eller kull.

Etter smelting av blandingen og oppvarming til ønsket temperatur, utføres den endelige deoksideringen av blandingen med fosforkobber. Deretter dekkes smelten på toppen med kalsinert kull eller tørket flussmiddel. Forbruket av sistnevnte er 2-3 vektprosent av metallet. Den oppvarmede smelten holdes i 20-30 minutter, omrøres periodisk, og deretter fjernes det separerte slagget fra overflaten. Alt, bronse er klar for støping. For bedre slaggfjerning kan det tilsettes kvartssand i øsen, som gjør den tykkere. For å avgjøre om bronsen er klar for støping i former, en spesiellteknologisk test. Bruddet på en slik prøve må være jevnt og rent.

Aluminium Bronse

Det er en legering av kobber og aluminium som legeringselement. Smelteprosessen til dette metallet skiller seg betydelig fra det ovennevnte, noe som forklares av de kjemiske egenskapene til hjelpekomponenten. Vurder hvordan du lager bronse ved å bruke aluminiumslegeringskomponenter. Ved fremstilling av denne typen legeringer ved bruk av resirkulerte materialer i ladningen, brukes ikke operasjonen for deoksidering med fosforkomponenter. Dette skyldes det faktum at fosfor er preget av en lavere affinitet for oksygenmolekyler enn aluminium. Du bør også være oppmerksom på at denne typen bronse er svært følsom for overoppheting, så temperaturen bør ikke overstige 1200 grader. I en overopphetet tilstand oksideres aluminium, og bronselegeringen er mettet med gasser. I tillegg reduseres ikke oksidet som dannes under smeltingen av denne typen bronse ved tilsetning av deoksideringsmidler, og det er svært vanskelig å fjerne det fra smelten. Oksydfilmen har et meget høyt smeltepunkt, noe som reduserer fluiditeten til bronse betydelig og forårsaker avvisning. Smelting utføres veldig intensivt, ved de øvre grensene for oppvarmingstemperaturer. I tillegg skal den ferdige smelten ikke holdes tilbake i ovnen. Ved smelting av aluminiumbronse anbefales det å bruke et flussmiddel som er 50 % soda og 50 % kryolitt som dekklag.

Den ferdige smelten raffineres før den helles i former ved å tilsette manganklorid i den, ellersinkklorid (0,2-0,4 % av ladningens totale masse). Etter denne prosedyren bør legeringen holdes i fem minutter til gassutviklingen er fullstendig opphørt. Deretter bringes blandingen til ønsket temperatur og helles i former.

For å hindre segregering i en bronsesmelte med høyt innhold av blyurenheter (50-60%), anbefales det å tilsette 2-2,3% nikkel i form av kobber-nikkel-ligaturer. Eller, som flukser, er det nødvendig å bruke sulfats altet av alkalimetaller. Nikkel, sølv, mangan, hvis de er en del av bronse, bør innføres i smelten før tinntilsetningsprosedyren. I tillegg, for å forbedre kvaliteten på den resulterende legeringen, blir den noen ganger modifisert med mindre tilsetningsstoffer basert på ildfaste metaller.