For tiden er dreiebenken viden kjent. Historien om opprettelsen begynner på 700-tallet e. Kr. De første modellene ble brukt til trebearbeiding, 3 århundrer senere ble det laget en maskin for arbeid med metaller.

Førsteomtaler

På 700-tallet e. Kr. det ble laget en enhet som delvis ligner en moderne dreiebenk. Historien om den første vellykkede lanseringen begynner med behandling av tre ved hjelp av metoden for rotasjon av arbeidsstykket. Ikke en eneste del av installasjonen var laget av metall. Derfor er påliteligheten til slike enheter ganske lav.

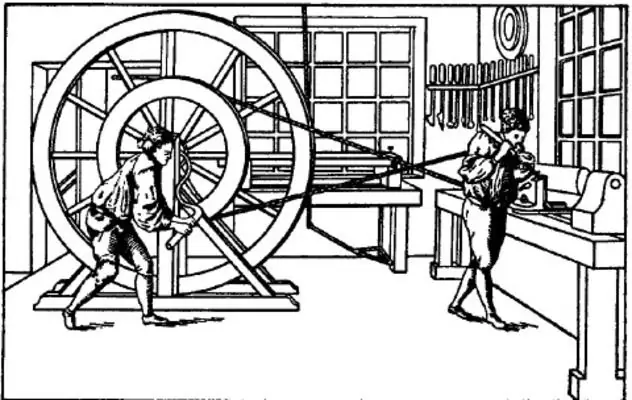

Den gang hadde dreiebenken lav virkningsgrad. Produksjonshistorien er restaurert i henhold til de bevarte tegningene og tegningene. For å vikle opp arbeidsstykket var det nødvendig med 2 sterke lærlinger. Nøyaktigheten til de resulterende produktene er ikke høy.

Informasjon om installasjoner, som minner vagt om en dreiebenk, historien går tilbake til 650 f. Kr. e. Disse maskinene hadde imidlertid bare prosesseringsprinsippet til felles - rotasjonsmetoden. Resten av nodene var primitive. Arbeidsstykket ble satt i gang i ordets rette forstand. Slavearbeid ble brukt.

De skapte modellene på 1100-tallet hadde allerede et utseende av drivkraft, og de kunne få et fullverdig produkt. Det var imidlertid ingen verktøyholdere ennå. Derfor var det for tidlig å snakke om den høye nøyaktigheten til produktet.

Enheten til de første modellene

En gammel dreiebenk klemte et arbeidsstykke mellom sentrene. Rotasjonen ble utført med hender i bare noen få omdreininger. Kuttet ble utført med et stasjonært verktøy. Et lignende behandlingsprinsipp finnes i moderne modeller.

Som drivkraft for rotasjonen av arbeidsstykket brukte håndverkerne: dyr, en bue med piler bundet med et tau til produktet. Noen håndverkere bygde en slags vannmølle for disse formålene. Men det var ingen signifikant ytelsesforbedring.

Den første dreiebenken hadde tredeler, og etter hvert som antallet noder økte, ble påliteligheten til enheten tapt. Vannenheter mistet raskt sin relevans på grunn av reparasjonens kompleksitet. Først på 1300-tallet dukket den enkleste stasjonen opp, noe som i stor grad forenklet behandlingsprosessen.

Tidlige aktuatorer

Flere århundrer har gått fra oppfinnelsen av dreiebenken til implementeringen av den enkleste drivmekanismen på den. Du kan forestille deg det i form av en stang festet i midten på rammen på toppen av arbeidsstykket. Den ene enden av ochepaen er bundet med et tau som er viklet rundt arbeidsstykket. Den andre festes med en fotpedal.

Denne mekanismen fungerte vellykket, men kunne ikke gi det nødvendigeopptreden. Driftsprinsippet ble bygget på lovene om elastisk deformasjon. Når pedalen ble trykket, ble tauet strammet, stangen ble bøyd og opplevde betydelige påkjenninger. Sistnevnte ble overført til arbeidsstykket, og satte det i bevegelse.

Etter å ha snudd produktet 1 eller 2 omdreininger, ble stangen løsnet og bøyd igjen. Med en pedal regulerte mesteren den konstante driften av oken, og tvang arbeidsstykket til å rotere kontinuerlig. Samtidig var hendene opptatt med verktøyet, og laget bearbeiding av tre.

Denne enkleste mekanismen ble arvet av følgende versjoner av maskiner som allerede hadde en sveivmekanisme. Mekaniske symaskiner fra 1900-tallet hadde deretter en lignende drivdesign. På dreiebenker, ved hjelp av en sveiv, oppnådde de jevn bevegelse i én retning.

På grunn av den jevne bevegelsen til mesteren begynte å motta produkter med riktig sylindrisk form. Det eneste som manglet var stivheten til nodene: sentre, verktøyholdere, drivmekanisme. Holderne til kutterne var laget av tre, noe som førte til at de vred seg ut under behandlingen.

Men, til tross for de listede manglene, ble det mulig å produsere selv sfæriske deler. Metallarbeid var fortsatt en vanskelig prosess. Selv myke legeringer ved rotasjon ga ikke etter for ekte dreiing.

En positiv utvikling i design av verktøymaskiner var introduksjonen av allsidighet i prosessering: arbeidsstykker med forskjellige diametre og lengder ble allerede behandlet på én maskin. Dette ble oppnådd med justerbare holdere og sentre. Store detaljer krevde imidlertid betydeligden fysiske kostnaden for veiviseren for å implementere rotasjonen.

Mange håndverkere har tilpasset et svinghjul laget av støpejern og andre tunge materialer. Bruk av treghet og tyngdekraft gjorde det lettere for føreren. Imidlertid var det fortsatt vanskelig å oppnå industriell skala.

metalldeler

Hovedoppgaven til oppfinnerne av maskinverktøy var å øke stivheten til nodene. Begynnelsen på teknisk omutstyr var bruken av metallsentre som klemte arbeidsstykket. Senere ble gir laget av ståldeler allerede introdusert.

Metalldeler gjorde det mulig å lage skruskjæremaskiner. Stivhet var allerede nok til å behandle myke metaller. Individuelle enheter ble gradvis forbedret:

- blank holder, senere k alt hovedenheten - spindel;

- koniske stoppere var utstyrt med justerbare mekanismer for å endre posisjonen langs lengden;

- dreiebenkearbeidet ble enklere med oppfinnelsen av metallverktøyholderen, men konstant sponevakuering var nødvendig for å øke produktiviteten;

- Støpejernssengen økte stivheten til strukturen, noe som gjorde det mulig å behandle deler av betydelig lengde.

Med introduksjonen av metallknuter blir det vanskeligere å vikle av arbeidsstykket. Oppfinnerne tenkte på å skape en fullverdig drift, og ønsket å eliminere menneskelig manuelt arbeid. Transmisjonssystemet bidro til å gjennomføre planen. Dampmaskinen ble først tilpasset for å rotere arbeidsstykker. Den ble innledet av en vannmotor.

Ensartet bevegelse av skjæringenverktøyet ble utført av et snekkedrev ved hjelp av et håndtak. Dette resulterte i en renere overflate på delen. Utskiftbare blokker gjorde det mulig å realisere universelt arbeid på en dreiebenk. Mekaniserte strukturer har forbedret seg gjennom århundrene. Men den dag i dag er prinsippet for drift av noder basert på de første oppfinnelsene.

Vitenskapelige oppfinnere

For øyeblikket, når du kjøper en dreiebenk, analyseres de tekniske spesifikasjonene først. De gir hovedmulighetene innen prosessering, dimensjoner, stivhet, produksjonshastighet. Tidligere, med moderniseringen av noder, ble parametere gradvis introdusert, i henhold til hvilke modellene ble sammenlignet med hverandre.

Klassifisering av maskiner bidro til å vurdere graden av perfeksjon til en bestemt maskin. Etter å ha analysert de innsamlede dataene, oppgraderte Andrei Nartov, en innenlandsk oppfinner fra tiden til Peter den store, tidligere modeller. Ideen hans var en ekte mekanisert maskin som lar deg utføre ulike typer behandling av rotasjonslegemer, kutte tråder.

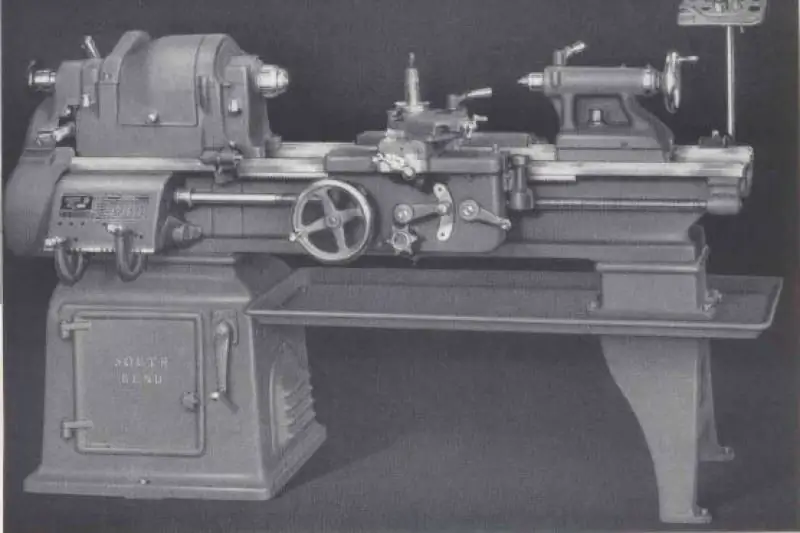

Et pluss i Nartovs design var muligheten til å endre rotasjonshastigheten til det bevegelige senteret. De ga også utskiftbare girblokker. Utseendet til maskinen og enheten ligner en moderne enkel dreiebenk TV3, 4, 6. Moderne maskineringssentre har lignende enheter.

På 1700-tallet introduserte Andrey Nartov den selvgående kaliperen til verden. Blyskruen overførte den jevne bevegelsen til verktøyet. Henry Maudsley, engelsk oppfinner, presenterte sinversjon av en viktig node ved slutten av århundret. I designen ble endringen i bevegelseshastigheten til aksene utført på grunn av den forskjellige gjengestigningen til blyskruen.

Main Knots

Dreiebenker er ideelle for å dreie 3D-deler. En oversikt over en moderne maskin inneholder parameterne og egenskapene til hovedkomponentene:

- Seng - det hovedlastede elementet, maskinens ramme. Laget av slitesterke og harde legeringer, brukes hovedsakelig perlitt.

- Support - en øy for å feste roterende verktøyhoder eller et statisk verktøy.

- Spindel - fungerer som en arbeidsstykkeholder. Den viktigste kraftige rotasjonsknuten.

- Ytterligere enheter: kuleskruer, glideakser, smøremekanismer, kjølevæsketilførsel, luftutluftere fra arbeidsområdet, kjølere.

En moderne dreiebenk inneholder drivsystemer som består av sofistikert styreelektronikk og en motor, ofte en synkron. Ytterligere alternativer lar deg fjerne spon fra arbeidsområdet, måle verktøyet, tilføre kjølevæske under trykk direkte til kuttområdet. Maskinens mekanikk velges individuelt for produksjonsoppgavene, og kostnadene for utstyret avhenger også av dette.

Kaliperen inneholder noder for plassering av lagre som er montert på kuleskruen (kuleskruepar). Også elementer for kontakt med glideføringene er montert på den. Smøring i moderne maskiner tilføres automatisk, nivået i tanken er kontrollert.

I de første dreiebenkene, bevegelseverktøyet ble utført av en person, han valgte bevegelsesretningen. I moderne modeller utføres alle manipulasjoner av kontrolleren. Det tok flere århundrer før oppfinnelsen av en slik knute. Elektronikk har kraftig utvidet behandlingsevne.

Management

Nylig har CNC-metalldreiebenker blitt utbredt - med numerisk kontroll. Kontrolleren kontrollerer skjæreprosessen, overvåker posisjonen til aksene, beregner bevegelsen i henhold til de innstilte parametrene. Minnet lagrer flere stadier av kutting, frem til utgangen av den ferdige delen.

CNC-metall dreiebenker kan ha prosessvisualisering, som hjelper til med å sjekke det skrevne programmet før verktøyet beveger seg. Hele kuttet kan sees virtuelt og kodefeil kan rettes opp i tide. Moderne elektronikk kontrollerer aksellast. De nyeste versjonene av programvaren lar deg identifisere et ødelagt verktøy.

Metode for å kontrollere ødelagte innsatser på verktøyholderen er basert på å sammenligne aksens lastkurve ved normal drift og når nødterskelen overskrides. Sporing skjer i programmet. Informasjon for analyse gis til kontrolleren av et drivsystem eller en kraftsensor med evne til å digitalisere verdier.

Posisjonssensorer

De første maskinene med elektronikk hadde grensebrytere med mikrobrytere for å kontrollere ekstremposisjonene. Senere ble det installert kodere på propellen. For tiden brukes linjaler med høy presisjon som kan måle noen mikrometers spill.

Utstyrt med sirkulære sensorer og rotasjonsakser. Spindelenheten kan kontrolleres. Dette er nødvendig for å implementere fresefunksjonene som ble utført av det drevne verktøyet. Sistnevnte ble ofte bygget inn i tårnet.

Verktøyets integritet måles ved hjelp av elektroniske sonder. De gjør det også lettere å finne ankerpunkter for å starte skjæresyklusen. Sondene kan måle geometrien til de oppnådde konturene til delen etter bearbeiding og automatisk foreta korrigeringer som er inkludert i etterbehandlingen.

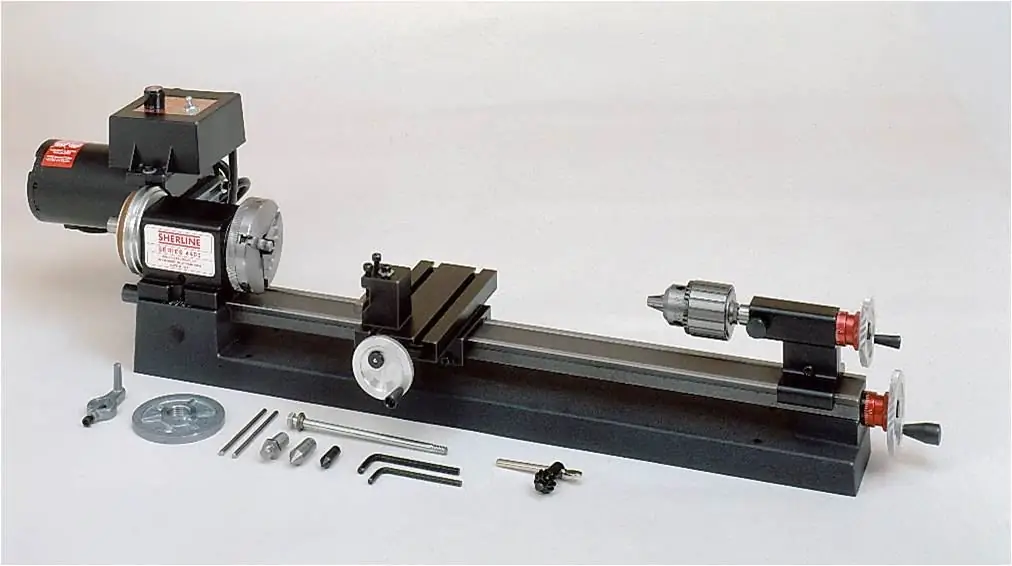

Den enkleste moderne modellen

TV 4 dreiebenk er en treningsmodell med den enkleste drivmekanismen. All kontroll er manuell.

Håndtak:

- juster posisjonen til verktøyet i forhold til rotasjonsaksen;

- sett inn trådretningen til høyre eller venstre;

- brukes til å endre hastigheten på hovedstasjonen;

- bestem trådstigningen;

- inkluder langsgående bevegelse av verktøyet;

- er ansvarlig for å feste nodene: halestokken og dens fjærpenner, hoder med fortenner.

Svinghjul flytter noder:

- tailstock pinne;

- langsgående vogn.

Designet gir en lyskrets for arbeidsområdet. En sikkerhetsskjerm i form av en beskyttelsesskjerm beskytter arbeidere mot sjetonger. Utformingen av maskinen er kompakt, noe som gjør at den kan brukes i klasserom, servicerom.

TV4 skruedreiebenk er en enkelstrukturer, der alle nødvendige komponenter i en fullverdig metallbearbeidingsstruktur er gitt. Spindelen drives gjennom en girkasse. Verktøyet er montert på en støtte med mekanisk mating, drevet av et skruepar.

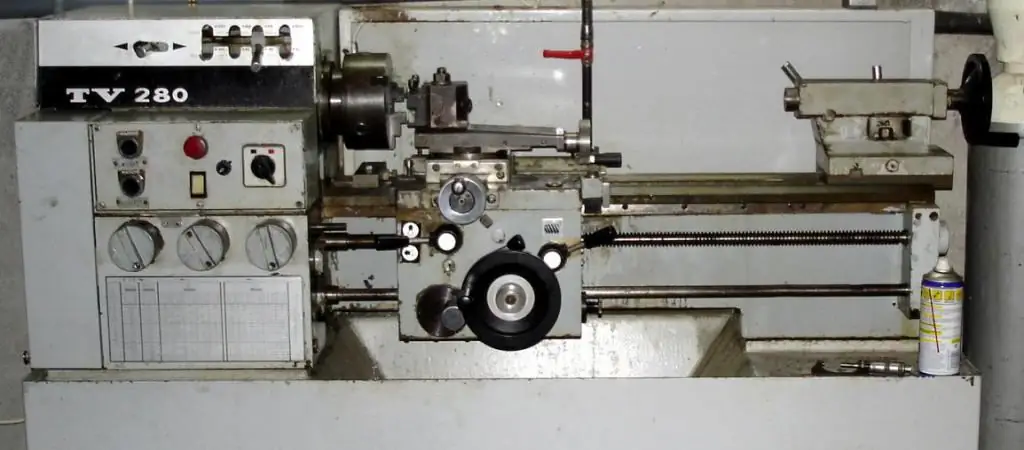

Sizes

Spindelen drives av en asynkronmotor. Maksimal arbeidsstykkestørrelse kan være i diameter:

- ikke mer enn 125 mm hvis det bearbeides over kaliperen;

- ikke mer enn 200 mm hvis maskinering utføres over sengen.

Lengden på arbeidsstykket som er klemt i midten er ikke mer enn 350 mm. Den sammensatte maskinen veier 280 kg, maksimal spindelhastighet er 710 rpm. Denne rotasjonshastigheten er avgjørende for etterbehandling. Strøm leveres fra et 220V-nettverk med en frekvens på 50 Hz.

Modellens funksjoner

Girkassen til TV4-maskinen er koblet til spindelmotoren med en kileremtransmisjon. På spindelen overføres rotasjonen fra boksen gjennom en rekke tannhjul. Rotasjonsretningen til arbeidsstykket endres enkelt ved å fase hovedmotoren.

Gitaren brukes til å overføre rotasjon fra spindelen til kaliperne. Det er mulig å bytte 3 matehastigheter. Følgelig kuttes tre forskjellige typer metriske gjenger. Ledskruen sikrer jevn og jevn vandring.

Håndtakene setter rotasjonsretningen til propellparet på hodestokken. Håndtakene setter også matehastighetene. Kaliperen beveger seg kun i lengderetningen. Samlinger skal smøres manuelt i henhold til maskinforskrifter. Gears, derimot, tar fett fra badekaret de jobber i.

På maskinenevnen til å arbeide manuelt. Svinghjul brukes til dette. Tannstangen griper inn i tannstangen. Sistnevnte er boltet til rammen. Denne utformingen tillater, om nødvendig, å inkludere manuell kontroll av maskinen. Et lignende håndhjul brukes til å flytte halestokken.