Kvalitetskontroll av produkter er en vesentlig del av eiendomsforv altningssystemet. På hvert produksjonsstadium er det spesifikke krav til ulike typer produkter, og dermed til materialene som brukes. Opprinnelig var hovedkravene hovedsakelig nøyaktighet og styrke, men med utviklingen av industrien og komplikasjonen av produsert utstyr, har antallet egenskaper som det kan avvises for økt mange ganger.

Å sjekke funksjonaliteten til produktene uten å ødelegge dem har blitt mulig takket være forbedringen av ikke-destruktive testmetoder. Typer og metoder for å utføre det lar deg evaluere en rekke parametere uten å krenke produktets integritet, og derfor så nøyaktig som mulig. I dag har ikke en eneste teknologisk prosess for produksjon av ansvarlige produkter uten et velutformet kontrollsystem rett til å bli introdusert i bransjen.

Konseptet med ikke-destruktiv testing

Denne prosessen forstås som et sett medslike tester som gjenstanden blir direkte utsatt for, samtidig som den opprettholder ytelsen uten skade på materialet. Alle typer og metoder for ikke-destruktiv testing som eksisterer i dag har som hovedformål å sikre industrisikkerhet ved å overvåke den tekniske tilstanden til utstyr, bygninger og konstruksjoner. De utføres ikke bare på produksjonsstadiet (konstruksjon), men også for rettidig vedlikehold og reparasjon av høy kvalitet.

Dermed kan ulike typer ikke-destruktiv testing i henhold til GOST måle de geometriske parametrene til produkter, evaluere kvaliteten på overflatebehandlingen (for eksempel ruhet), strukturen til materialet og dets kjemiske sammensetning, tilstedeværelsen av ulike defekter. Aktualiteten og påliteligheten til de innhentede dataene lar deg justere den teknologiske prosessen og produsere konkurransedyktige produkter, samt forhindre økonomiske tap.

Inspeksjonskrav

For at resultatene av alle typer ikke-destruktiv testing skal være relevante og effektive, må de oppfylle visse krav:

- muligheten for implementering i alle stadier av produksjonen, under drift og reparasjon av produkter;

- kontroll bør utføres på maksim alt mulig antall gitte parametere for en bestemt produksjon;

- tid brukt på inspeksjon bør være rimelig korrelert med andre trinn i produksjonsprosessen;

- påliteligheten til resultatene må være svært høy;

- avmuligheter for teknologisk prosesskontroll bør mekaniseres og automatiseres;

- pålitelighet av enheter og utstyr som brukes i ikke-destruktiv testing, typer og bruksbetingelser bør varieres;

- enkle metoder, økonomisk og teknisk tilgjengelighet.

Applications

Hele utvalget av typer og metoder for ikke-destruktiv testing i henhold til GOST brukes til følgende formål:

- deteksjon av defekter i kritiske deler og sammenstillinger (atomreaktorer, fly, undervanns- og overflatevannfartøyer, romfartøy osv.);

- defektoskopi av enheter designet for langsiktig drift (havneanlegg, broer, kraner, kjernekraftverk og andre);

- forskning med metoder for ikke-destruktiv testing av metaller, typer av deres strukturer og mulige defekter i produkter for å forbedre teknologien;

- kontinuerlig kontroll over forekomsten av defekter i enheter og enheter med høyeste ansvar (for eksempel kjeler til kjernekraftverk).

Klassifisering av typer ikke-destruktiv testing

Basert på prinsippene for drift av utstyr og fysiske og kjemiske fenomener, er alle metoder delt inn i ti typer:

- akustisk (spesielt ultralyd);

- vibroacoustic;

- med penetrerende stoffer (kapillær- og lekkasjekontroll);

- magnetisk (eller magnetisk partikkel);

- optisk (visuelt-optisk);

- stråling;

- radiobølge;

- termisk;

- elektrisk;

- Hvirvelstrøm (eller elektromagnetisk).

I henhold til GOST 56542 er typene og metodene for ikke-destruktiv testing oppført ovenfor ytterligere delt inn i henhold til følgende funksjoner:

- segenheter ved samspillet mellom stoffer eller fysiske felt med et kontrollert objekt;

- primære parametere som gir informasjon;

- få primærinformasjon.

Akustiske metoder

I samsvar med klassifiseringen av typer og metoder for ikke-destruktiv testing i henhold til GOST R 56542-2015, er denne typen basert på analyse av elastiske bølger som eksiteres og (eller) oppstår i et kontrollert objekt. Hvis et frekvensområde større enn 20 kHz brukes, kan begrepet "ultralyd" brukes i stedet for "akustisk".

Den akustiske typen ikke-destruktiv testing er delt inn i to store grupper.

Først - metoder basert på emisjon og mottak av akustiske bølger. For kontroll brukes reise- og stående bølger eller resonansvibrasjoner av det kontrollerte objektet. Disse inkluderer:

- Shadow-metoden. Tilstedeværelsen av en defekt oppdages på grunn av dempningen av det mottatte signalet eller forsinkelsen i registreringen på grunn av avrundingen av defekten med ultralydbølger.

- Ekkometode. Eksistensen av en defekt bestemmes av ankomsttiden til signalet som reflekteres av defekten og overflatene til objektet, noe som gjør det mulig å bestemme plasseringen av defekten i volumet av materialet.

- Speil-skygge-metoden. Det er en variant av skyggemetoden, som bruker utstyr fraekko metode. Et svakt signal er også et tegn på en feil.

- Impedansmetode. Hvis det er en defekt i produktet, reduseres impedansen til et visst område av overflaten, som om det mykner. Dette påvirker amplituden til stangsvingningene, den mekaniske spenningen ved dens ende, fasen til oscillasjonene og skiftet i frekvensen deres.

- Resonansmetode. Viktig for måling av filmbeleggtykkelse. Defekten oppdages ved å flytte søkeren langs overflaten av produktet, noe som indikerer en svekkelse av signalet eller at resonansen forsvinner.

- Metode for frie vibrasjoner. I løpet av testingen analyseres frekvensene av naturlige oscillasjoner til prøven, som oppstår som et resultat av påvirkning på den.

Den andre gruppen inkluderer metoder basert på registrering av bølger som oppstår i produkter og materialer:

- Akustisk emisjon. Den er basert på registrering av bølger som oppstår under dannelse og utvikling av sprekker. Farlige feil fører til en økning i frekvensen og amplituden til signaler i et spesifikt frekvensområde.

- Støy-vibrasjonsmetode. Den består i å observere frekvensspekteret til mekanismen eller dens deler under drift.

Typer og metoder for ikke-destruktiv testing fra klassifiseringen gitt ovenfor brukes til en rekke formål. For å bestemme parametrene for valset metall med liten tykkelse, gummiprodukter, glassfiber, betong, er skyggemetoden best egnet. Dens betydelige ulempe er behovet for tilgang til produktet fra to sider. Med enveis tilgang tilprøven kan bruke speilskygge- eller resonansmetodene. Disse to typene egner seg godt for ikke-destruktiv testing av sveisede skjøter, samt akustisk emisjon. Impedansmetoden, samt frivibrasjonsmetoden, kontrollerer kvaliteten på limte og loddede produkter laget av glass, metall og plast.

kapillærmetoder

I henhold til klassifiseringen av typer og metoder for ikke-destruktiv testing i henhold til GOST R 56542-2015, er kapillærmetoder knyttet til undersøkelsen med penetrerende stoffer.

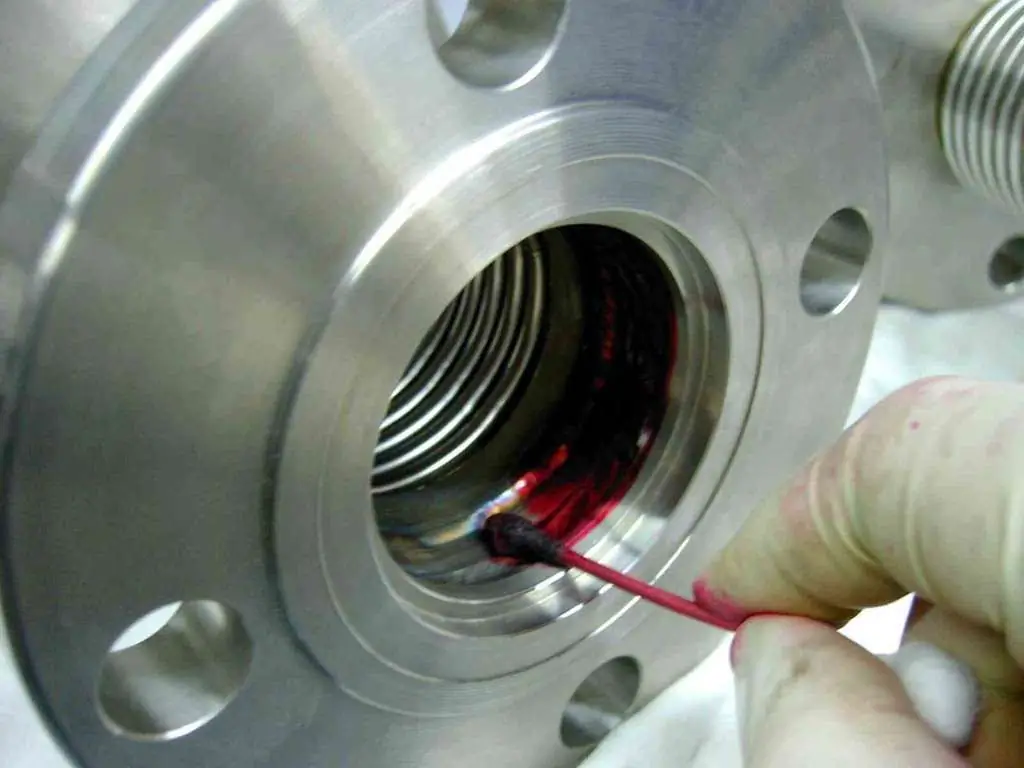

De er basert på penetrering av dråper av spesielle væsker, k alt indikator, inn i hulrommet til defekter. Metoden er redusert til å rense overflaten av delen og påføre en penetrerende væske på den. I dette tilfellet fylles hulrommene, hvoretter væsken fjernes fra overflaten. Resten av det oppdages ved hjelp av en utvikler, som danner et indikatormønster for plasseringen av defekter.

Følsomheten til den kapillære typen ikke-destruktiv testing avhenger i stor grad av valget av feildeteksjonsmaterialer, noe som gjør den foreløpige verifiseringen obligatorisk. Indikatorevnen til løsninger kontrolleres mot noen standardløsninger. Hvitheten til fremkallere kontrolleres ved sammenligning med en baryttplate (hvithetsstandard).

Fordelen med kapillærmetoder er muligheten for bruk i felt- og laboratorieforhold med forskjellige omgivelsestemperaturer. Imidlertid er de kun i stand til å oppdage overflatedefekter med ufylte hulrom. Kapillærmetoder er anvendelige forpåvisning av feil i metall- og ikke-metalldeler av ulike former.

Magnetiske metoder

De er basert på registrering av magnetiske felt som oppstår over defekten, eller på bestemmelse av de magnetiske egenskapene til de studerte produktene. Magnetiske metoder lar deg finne sprekker, ruller og andre defekter, for eksempel de mekaniske egenskapene til ferromagnetisk stål og støpejern.

Klassifiseringen av ikke-destruktive typer og kontrollmetoder tilgjengelig i GOST sørger for inndeling av magnetisk i følgende underarter:

- magnetografisk (registrering av felt utføres med en ferromagnetisk film som indikator);

- magnetisk partikkel (analyse av magnetiske felt utføres med et ferromagnetisk pulver eller magnetisk suspensjon);

- magnetoresistor (registrering av magnetiske strøfelter utføres av magnetoresistorer);

- induksjonstype magnetisk ikke-destruktiv testing (størrelsen eller fasen av den induserte EMF overvåkes);

- ponderomotiv (kraften til magnetgjenkalling fra et kontrollert objekt registreres);

- ferroprobe (basert på måling av magnetfeltstyrke ved bruk av fluksgate);

- Halleffektmetode (magnetiske felt registreres av Hall-sensorer).

Optiske metoder

Typen ikke-destruktiv testing basert på virkningen av lysstråling på et objekt med registrering av resultatene av denne handlingen kalles optisk. Konvensjonelt er det tre grupper av metoder:

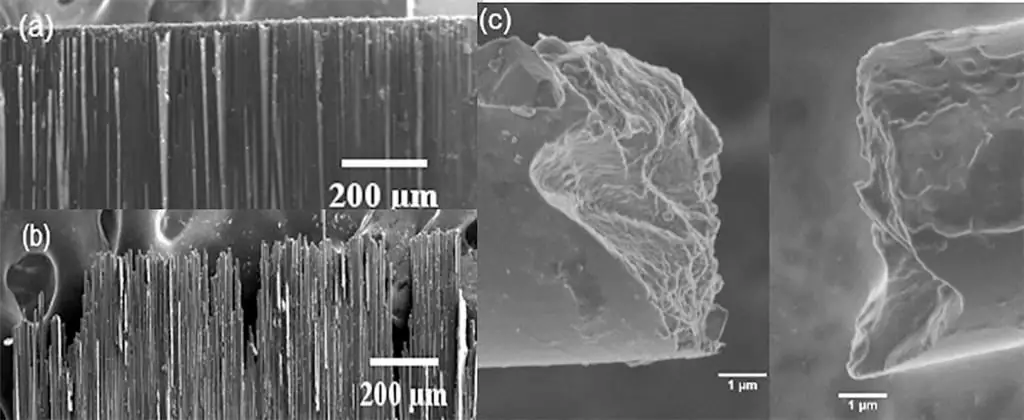

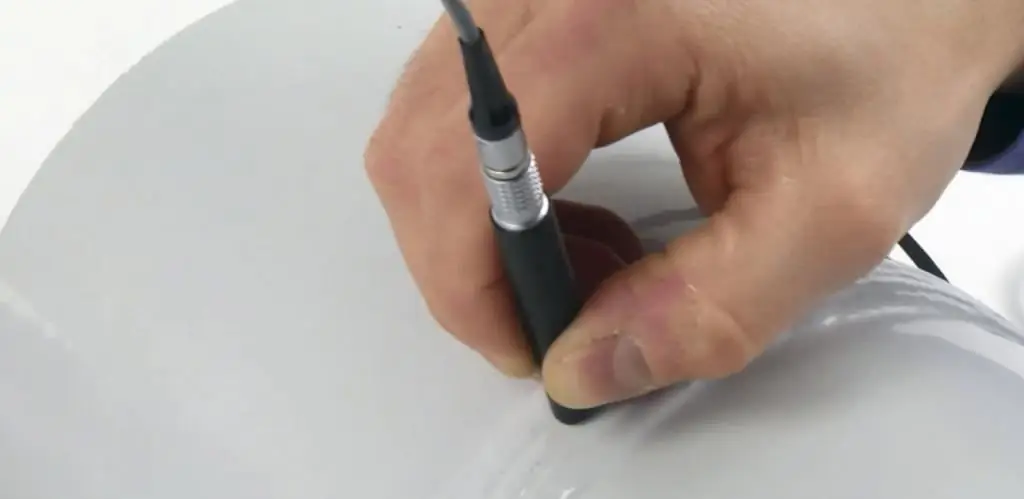

Visuell (samt den visuell-optiske metoden) er basert på de personlige egenskapene til operatøren (laboratorieassistenten): erfaring, dyktighet, syn. Den er veldig tilgjengelig og enkel å utføre, noe som forklarer dens allestedsnærværende. Visuell kontroll utføres uten noen optiske midler. Det er effektivt på store gjenstander for å oppdage grove feil, brudd på geometri og dimensjoner. Visuell-optisk analyse utføres med optiske hjelpemidler som forstørrelsesglass eller mikroskop. Den er mindre produktiv, så den kombineres vanligvis med visuell

- Fotometriske, densitometriske, spektrale og TV-metoder er basert på instrumentelle målinger og er preget av mindre subjektivitet. Disse typene optisk ikke-destruktiv testing er uunnværlig for måling av geometriske dimensjoner, overflatearealer, kontroll av dempningskoeffisienten, evaluering av transmisjon eller reflektivitet, feildeteksjon.

- Interferens, diffraksjon, fasekontrast, refraktometriske, nefelometriske, polarisering, stroboskopiske, holografiske metoder er basert på lysets bølgeegenskaper. Med deres hjelp kan du kontrollere produkter laget av materialer som er gjennomsiktige eller gjennomskinnelige for lysstråling.

Strålingsmetoder

Basert på effekten av ioniserende elektromagnetisk stråling på et objekt, etterfulgt av registrering av parametrene for denne handlingen og oppsummering av kontrollresultatene. For strålingstypen for ikke-destruktiv testing brukes ulike strålinger som gjør det mulig å beskrive deres kvanta med følgende fysiske størrelser: frekvens, bølgelengde ellerenergi.

Gjennomføring av produktet, røntgen- eller gammastråling, samt nøytrinoflukser, dempes i varierende grad i seksjoner med og uten defekter. De lar deg bedømme den interne tilstedeværelsen av feil. De brukes med hell til å kontrollere sveisede og loddede sømmer, valsede produkter.

Strålingstyper av ikke-destruktiv testing medfører en biologisk fare og opptrer skjult. Dette krever overholdelse av organisatoriske og sanitære normer for arbeidsbeskyttelse og sikkerhetsforskrifter.

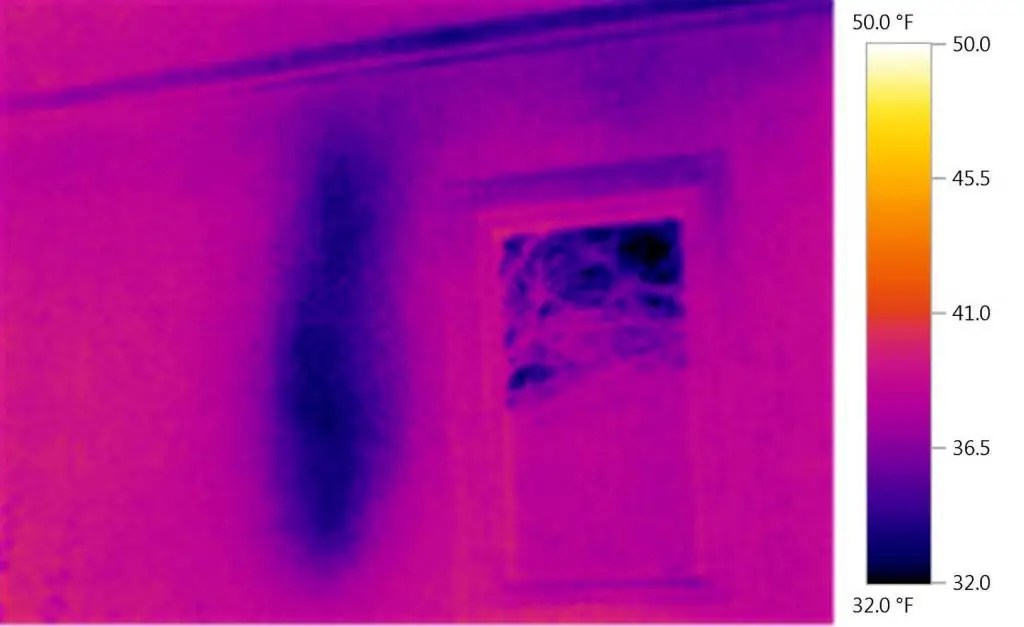

Termiske metoder

En viktig parameter er registreringen av endringer som skjer i de termiske eller temperaturfeltene til den analyserte prøven. For kontroll måles temperaturen og forskjellene i de termiske egenskapene til objektet.

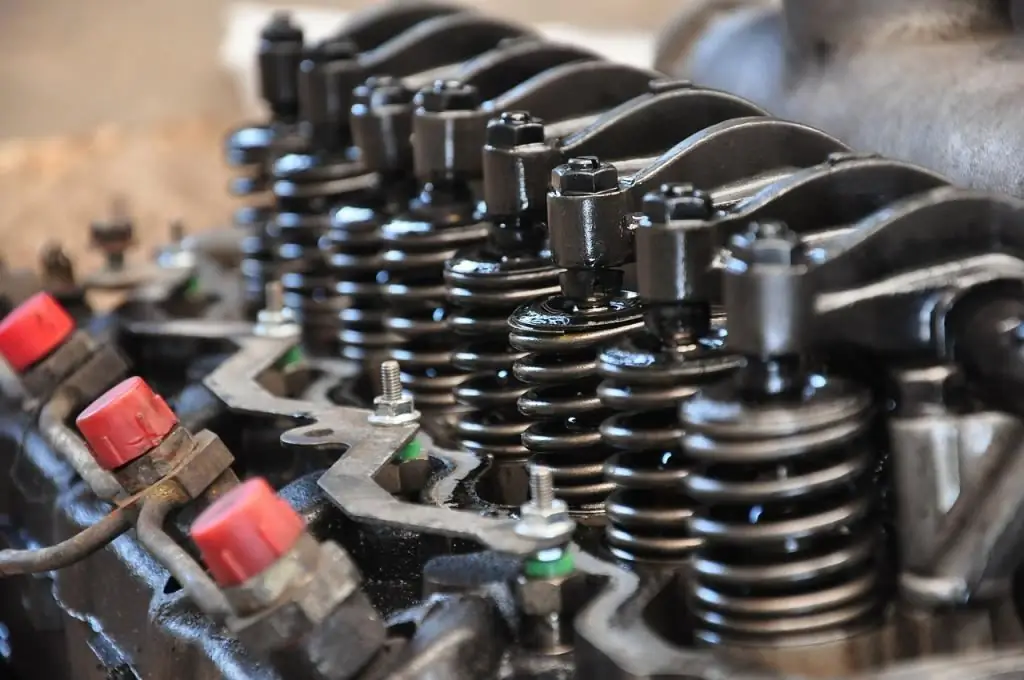

NDT termisk visning kan være passiv eller aktiv. I det første tilfellet påvirkes ikke prøvene av eksterne varmekilder, og temperaturfeltet måles ved driftsmekanismen. En økning eller reduksjon i temperatur noen steder kan indikere tilstedeværelsen av en slags feil, for eksempel sprekker i motorer. Med aktiv termisk kontroll varmes eller avkjøles materialer eller produkter, og temperaturen måles fra de to motsatte sidene.

For å få nøyaktige og objektive data brukes følgende primære måletransdusere for termisk stråling: termometre, termoelementer, termiske motstander, halvlederenheter, elektroniske vakuumenheter, pyroelektriske elementer. Ofte brukes indikatorer for termiske felt, som erplater, pastaer, filmer av varmefølsomme stoffer som endres når visse temperaturer nås. Så smeltende termiske indikatorer, fargeendrende termiske indikatorer og fosfor er isolert.

Ved bruk av spesialutstyr gjør termiske metoder det mulig å måle de fysiske og geometriske parametrene til objekter uten kontakt på ganske store avstander. De gjør det også mulig å oppdage kjemisk og fysisk forurensning, ruhet, belegg på overflatene deres, basert på verdiene for den termiske emissiviteten.

Lekkasjedeteksjonsmetoder

I henhold til hovedklassifiseringen av typer ikke-destruktiv testing, refererer denne metoden til testing av prøver med penetrerende væsker. Lekkasjedeteksjon avslører gjennom defekter i produkter og strukturer ved penetrering av teststoffer gjennom dem. Ofte referert til som lekkasjekontroll.

Væsker, enkelte gasser, damper av væsker kan tjene som teststoffer. I henhold til denne parameteren er lekkasjedeteksjonskontrollmetoder delt inn i væske og gass. Gasser gir større følsomhet, noe som betyr at de brukes oftere. Også følsomheten til metoden påvirkes av utstyret som brukes. Vakuumteknikk i dette tilfellet er det beste alternativet.

For å oppdage lekkasjer er det nødvendig med spesielle enheter k alt lekkasjedetektorer, men i noen tilfeller egner seg også metoder for lekkasjedeteksjon som ikke er enheter. For å kontrollere denne metoden brukes følgende lekkasjedetektorer:

- Massespektrometri - preget av det størstefølsomhet og allsidighet, lar deg undersøke produkter av forskjellige dimensjoner. Alt dette forklarer den brede anvendelsen. Men massespektrometeret er et veldig komplekst og klumpete instrument som krever et vakuum for å fungere.

- Halogen, hvis virkning er basert på en kraftig økning i utslippet av alkalimetallkationer når halogener vises i teststoffet.

- Bubble - er basert på deteksjon av testgassbobler frigjort fra en lekkasje under gasstrykktesting av en kontrollert gjenstand, med væske påført overflaten eller nedsenket i en tank. Dette er en ganske enkel metode som ikke krever komplekse instrumenter og spesielle gasser, men gir høy følsomhet.

- Manometrisk - lar deg evaluere tettheten til testobjektet ved hjelp av trykkmålere som måler trykket til testgasser.

Elektriske metoder

Denne typen ikke-destruktiv testing i henhold til GOST R 56542-2015 er basert på analysen av parametrene til det elektriske feltet (eller strømmen) som virker på det kontrollerte objektet eller som oppstår i objektet på grunn av ytre påvirkning.

Informative parametere i dette tilfellet - elektrisk kapasitet eller potensial. For å kontrollere dielektriske eller halvledere brukes den kapasitive metoden. Den lar deg analysere den kjemiske sammensetningen til plast og halvledere, oppdage diskontinuiteter i dem og evaluere fuktighetsinnholdet i bulkmaterialer.

Kontroll av ledere utføres ved hjelp av elektrisk potensial. I dette tilfellet, tykkelsen på det ledende laget, tilstedeværelsen av diskontinuiteternær overflaten av lederen kontrolleres ved å måle potensialfallet i et bestemt område.

Virvelstrømmetode

Har et annet navn - virvelstrømmetoden. Den er basert på endringer i virkningen av det elektromagnetiske feltet til en spole med et felt av virvelstrømmer indusert av denne spolen i et kontrollert objekt. Egnet for å oppdage overflatedefekter på magnetiske og ikke-magnetiske deler og halvfabrikata. Lar deg også finne sprekker på produkter med ulike konfigurasjoner.

Verdien av virvelstrømmetoden er at verken fuktighet, trykk, forurensning av miljøet, radioaktiv stråling, og til og med kontaminering av objektet med ikke-ledende stoffer, praktisk t alt ikke har noen effekt på målesignalet. Bruksområdene er som følger:

- Sjekker de lineære dimensjonene til produktene (for eksempel diameteren til en stang, rør, metallplatetykkelse, kroppsveggtykkelse).

- Måling av tykkelsen på påførte belegg (spenner fra mikrometer til titalls millimeter).

- Bestemmelse av avvik i sammensetning og struktur av metaller og legeringer.

- Bestemmelse av mekaniske spenningsverdier.

Fordeler og ulemper med ikke-destruktive metoder

Til tross for at begge typer testing, destruktiv og ikke-destruktiv, har sine fordeler og ulemper, har sistnevnte i moderne produksjonsforhold en rekke fordeler:

- Tester utføres umiddelbart på produkter som skal brukes under arbeidsforhold.

- Undersøkelse kan gjøres på alle deler eller underenheter beregnet for bruk i den virkelige verden, menhvis det er økonomisk forsvarlig. Ofte kan det gjøres selv når batchen er preget av store forskjeller mellom deler.

- Du kan teste hele delen eller bare de farligste delene av den. Avhengig av hvor praktisk det er med ledning eller teknologiske forhold, kan de utføres samtidig eller sekvensielt.

- Det samme objektet kan testes med mange ikke-destruktive testmetoder, som hver vil være følsomme for visse egenskaper eller deler av delen.

- Ikke-destruktive metoder kan brukes på enheten under driftsforhold, og det er ikke nødvendig å stoppe driften. De forårsaker ikke forstyrrelser og endringer i egenskapene til delene.

- Test lar deg inspisere de samme delene på nytt etter en viss tidsperiode. Dette gjør det mulig å etablere en sammenheng mellom driftsmodusene og den resulterende skaden og deres grad.

- Ikke-destruktiv testing gjør at deler laget av dyre materialer ikke blir skadet.

- Tester gjennomføres som regel uten forbehandling av prøver. Mange analytiske enheter er bærbare og raske, og ofte automatiserte.

- Kostnadene for ikke-destruktiv testing er lavere enn for destruktive metoder.

- De fleste metodene er raske og krever færre arbeidstimer. Slike metoder bør brukes for å bestemme kvaliteten på alle detaljer hvis kostnadene er mindre enn eller sammenlignbare med kostnadene ved å gjennomføre en destruktiv undersøkelse.bare en liten prosentandel av delene i hele batchen.

Det er ikke så mange ulemper med ikke-destruktive testmetoder:

- Vanligvis analyseres indirekte egenskaper som ikke har en direkte sammenheng med verdiene under drift. For påliteligheten til resultatene er det funnet en indirekte sammenheng mellom de innhentede dataene og operasjonell pålitelighet.

- De fleste testene indikerer ikke gjenstandens levetid, men er kun i stand til å følge destruksjonsprosessene.

- For å tyde og tolke resultatene av analysearbeid er det også nødvendig å utføre de samme undersøkelsene på spesielle prøver og under spesielle forhold. Og hvis den relevante koblingen mellom disse testene ikke er åpenbar og bevist, kan det hende observatører ikke er enige i det.

Vi analyserte typene ikke-destruktiv testing, funksjoner og ulemper.